在工業4.0浪潮與“雙碳"目標的雙重驅動下,工廠用電安全與能效管理已成為企業核心競爭力的重要組成部分。工廠智能用電電力監控系統通過物聯網、大數據、人工智能等前沿技術的深度融合,構建起覆蓋電力生產、傳輸、分配、消費全鏈條的智能化管理體系,不僅顯著提升了工廠用電安全性,更助力企業實現節能降耗與綠色轉型。

工廠智能用電電力監控系統采用“感知層-傳輸層-平臺層-應用層"四層架構,形成數據采集、傳輸、分析、決策的完整閉環:

感知層:部署高精度傳感器網絡,實時采集電壓、電流、功率、諧波、溫度等200余項電力參數。例如,在某汽車制造廠中,通過在變壓器、電纜接頭等關鍵節點安裝無線測溫傳感器,可精準定位高溫風險點,將電氣火災隱患消除在萌芽階段。

傳輸層:依托5G/LoRa無線通信與光纖環網技術,構建高速穩定的傳輸通道。某化工園區采用抗干擾能力強的4芯屏蔽雙絞線,確保在強電磁環境下數據傳輸誤碼率低于0.01%,為遠程監控提供可靠支撐。

平臺層:基于云平臺構建數據分析中樞,集成機器學習算法對歷史數據進行深度挖掘。系統可自動生成能耗趨勢報告、設備健康度評估等10余類可視化報表,輔助企業制定科學用電策略。某電子廠通過關聯分析生產設備與治污設施用電匹配度,成功發現3起偷排漏排行為,環保合規率提升至100%。

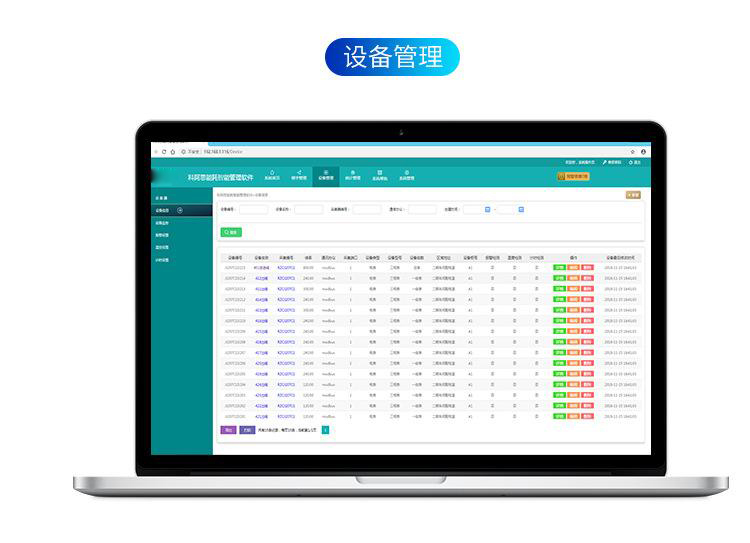

應用層:提供設備控制、能效優化、故障預警等智能化服務。通過手機APP或Web端,管理人員可實時查看設備運行狀態,遠程控制斷路器分合閘,實現“無人值守"的智能化管理。

實時預警與應急響應

系統內置200余種故障模型,可對過載、漏電、諧波超標等異常情況實現毫秒級響應。當某食品加工廠配電回路剩余電流突破閾值時,系統自動觸發三級報警機制:聲光報警提醒現場人員,短信通知設備主管,同時聯動切斷故障線路電源,整個過程僅需0.3秒,較傳統人工巡檢效率提升90%。

能效管理與碳減排

通過分時段、分設備用電數據采集,系統可精準識別高耗能環節。某水泥廠應用該系統后,發現空壓機群存在15%的無效運行,通過優化啟停策略年節約電費120萬元,碳排放量下降18%。系統還支持與碳交易平臺對接,自動生成符合國際標準的碳足跡報告,助力企業參與綠色金融交易。

設備全生命周期管理

結合設備運行數據與歷史維修記錄,系統可預測變壓器、電機等關鍵設備的剩余壽命。某煉油廠通過該功能提前3個月更換即將失效的除塵風機軸承,避免非計劃停機損失超500萬元。同時,系統支持AR遠程運維指導,維修人員佩戴智能眼鏡即可獲取設備三維模型與維修流程,復雜故障處理時間縮短60%。

高危行業安全管控

在化工、冶金等高危領域,系統與DCS控制系統深度集成,實現安全聯鎖控制。當某煉油廠催化裂化裝置溫度異常時,系統自動觸發緊急停車程序,同時將工藝參數、設備狀態等200余項數據同步推送至應急指揮中心,為事故溯源提供完整證據鏈。

園區微電網優化

在工業園區場景中,系統可統籌光伏、儲能、柴油發電機等多能互補。某高新區微電網項目通過該系統實現光伏發電預測準確率達92%,儲能充放電策略優化后,園區整體用電成本降低23%,可再生能源消納比例提升至85%。

環保監管合規保障

系統與生態環境部門數據平臺直連,實時上傳治污設施運行狀態。某印染企業治污設備用電數據異常時,系統自動生成執法證據包,包含設備啟停時間、能耗曲線等12類關鍵信息,助力環保部門實現“非現場執法",企業環保處罰率下降70%。

未來,工廠智能用電電力監控系統將呈現三大演進方向:

數字孿生技術:構建電力設備虛擬鏡像,實現故障模擬與預案推演

邊緣計算架構:在設備端部署輕量化AI模型,提升本地決策響應速度

能源區塊鏈應用:建立可信的電力交易與碳足跡追蹤體系

據市場研究機構預測,到2027年,全球工業用電監控市場規模將突破120億美元,年復合增長率達11.3%。在這場綠色智能革命中,用電監控系統正從單一工具升級為工業能源互聯網的核心入口,為全球制造業轉型升級注入持久動力。

聯系QQ:2399004981

聯系QQ:2399004981 聯系郵箱:2399004981@qq.com

聯系郵箱:2399004981@qq.com 傳真:86-025-85538698

傳真:86-025-85538698 聯系地址:南京經濟技術開發區恒泰路匯智科技園A2棟

聯系地址:南京經濟技術開發區恒泰路匯智科技園A2棟

掃一掃 微信咨詢

©2025 江蘇舜高智能科技有限公司 版權所有 備案號:蘇ICP備20026505號-2 技術支持:化工儀器網 GoogleSitemap 總訪問量:247102 管理登陸